HSHD-Serie Adsorptionstrockner

HSHD-Serie – Kompakte Trockenlufttrockner für Labor, Technik und dezentrale Anwendungen

Die modularen Adsorptionstrockner der HSHD-Serie liefern zuverlässig trockene Druckluft direkt am Einsatzort – ob in Laborumgebungen, technischen Anlagen oder bewirtschafteten Räumen. Durch den automatischen Zyklusbetrieb mit zwei Trockenmittelkartuschen erfolgt die Trocknung unterbrechungsfrei, energieeffizient und wartungsarm.

Dank kompakter Bauweise, flexibler Montagemöglichkeiten und konstanter Taupunktregelung eignet sich die HSHD-Serie ideal für punktgenaue Druckluftversorgung bei kleinen bis mittleren Luftvolumenströmen.

ERSATZTEILE

Die HSHD-Serie von Hankison kombiniert kompakte Bauweise mit intelligenter Steuerung und hoher Betriebssicherheit. Dank CSA/UL-Zulassung und CRN-Registrierung erfüllt sie internationale Sicherheitsstandards und ist für den weltweiten Einsatz geeignet.

Die in Deutschland entwickelte Trocknerlösung bietet stabile Drucktaupunkte gemäß ISO 8573-1:2010 Klasse 1 – ideal zum Schutz feuchtigkeitsempfindlicher Prozesse in Laboren, Steuerungssystemen oder technischen Anlagen. Im Folgenden finden Sie unsere Modellübersicht der HSHD-Serie – leistungsstark, modular und für höchste Luftqualität konzipiert.

HIGHLIGHT

ISO Klasse 4 & 5 Zertifizierungen

Für Industrien, die höchste Luftqualitätsstandards verlangen, sind Hankison Kältetrockner in ISO Klasse 4 und ISO Klasse 5 zertifizierte Optionen erhältlich, die sicherstellen, dass die erzeugte Luft frei von Restwassergehalt ist.

Technische Übersicht der HSHD-Serie – Modelle, Maße & Anschlussgrößen

Die zyklische Trocknungs- und Regenerationsfunktion der HSHD-Serie basiert auf einem präzise gesteuerten Ventilsystem, das den Luftstrom zuverlässig zwischen zwei Trockenmittelkammern wechselt. Durch die Kombination aus Adsorption, kontrollierter Spülung und Druckaufbau wird eine unterbrechungsfreie, kontinuierliche Versorgung mit trockener Druckluft sichergestellt – selbst bei wechselnden Lastprofilen.

Die HSHD-Serie erreicht stabile Drucktaupunkte der ISO-Klasse 1 (-100 °F / -70 °C) und ISO-Klasse 2 (-40 °C) und ist für Durchflussraten von 7 bis 40 scfm (12 m³/h bis 68 m³/h) ausgelegt. Damit ist sie die ideale Lösung für Anwendungen mit höchsten Anforderungen an Druckluftqualität – z. B. in Laboren, Krankenhäusern, der pharmazeutischen Industrie und anderen High-Tech-Umgebungen, in denen Zuverlässigkeit und konstante Leistung essenziell sind.

Technische Merkmale im Überblick:

- Kompakte Bauform bei kleinen Modellen (PHDM 3–15)

- 3/8-Zoll-Anschlüsse bei kompakten Varianten

- Ab Modell PHDM 24: Anschlussgrößen von 3/4 Zoll bis 1½ Zoll

- Bauhöhen bis zu 1905 mm für leistungsstarke Serien

- Maximales Gerätegewicht bis 180 kg – für stationären Dauereinsatz

- Robuste Ausführung für den industriellen Dauerbetrieb mit hohem Luftbedarf

Platzsparendes Design mit vertikaler Bauweise

Einfach erweiterbar durch modulare Systemstruktur

Ideal für Labore, Technikräume und OEM-Installationen

Kontinuierliche Drucklufttrocknung durch wechselnde Turmnutzung

Automatische Umschaltung für gleichbleibenden Taupunkt

Adsorption und Regeneration in separaten Phasen

Trocknung gemäß ISO 8573-1: Klasse 1 (–70 °C) & Klasse 2 (–40 °C)

Geeignet für feuchtigkeitssensible Prozesse in Industrie & Medizintechnik

Sicherer Betrieb auch bei schwankender Auslastung

Modelle für 7 bis 40 scfm (12 bis 68 m³/h) Durchfluss

Auswahl von kompakten Tischgeräten bis zu stationären Großsystemen

Verschiedene Anschlussgrößen: 3/8” bis 1½”

CSA/UL-zugelassen, CRN-registriert

Robuste Ausführung für Dauerbetrieb

Geräuschreduzierter Betrieb durch integrierten Schalldämpfer

Schneller Zugang zu Trockenmittelkartuschen

Geringer Platzbedarf bei Wartung

Langlebige Komponenten und standardisierte Schnittstellen

Modell | Abmessungen | EINGANGS-/AUSGANGSVERBINDUNGEN | Gewicht | ||||||

H | IN | D | |||||||

IN | mm | IN | mm | IN | mm | NVV | LBS | kg | |

PHDM 3 | 16,7 | 424,2 | 94 | 238,8 | 8,3 | 210,8 | 3/8 Zoll | 21,8 | 9,9 |

PHDM 9 | 324 | 822,9 | 94 | 238,8 | 8,3 | 210,8 | 3/8 Zoll | 35 | 15.9 |

PHDM 15 | 42,2 | 1071,9 | 94 | 238,8 | 8,3 | 210,8 | 3/8 Zoll | 46 | 20,9 |

PHDM 24 | 38.1 | 967,7 | 18,7 | 474,9 | 14.3 | 363,2 | 12 | 101,5 | 46.1 |

PHDM 32 | 44 | 1117,6 | 18,7 | 474,9 | 14.3 | 363,2 | 3/4 Zoll | 121,2 | 54,9 |

PHDM 41 | 51,9 | 1318,3 | 18,7 | 474,9 | 14.3 | 363,2 | 3/4 Zoll | 136,7 | 6,2 |

PHDM 59 | 65,9 | 1673,9 | 18,7 | 474,9 | 14.3 | 363,2 | 1 | 180,8 | 8,2 |

PHDM 88 | 73,7 | 1871,9 | 18,7 | 474,9 | 14.3 | 363,2 | 1 | 186,5 | 84,6 |

PHDM 118 | 67,1 | 1704.3 | 21.1 | 535,9 | 19,5 | 495,3 | 1-1/2″ | 352,7 | 160 |

PHDM 147 | 7,5 | 1905 | 21.1 | 535,9 | 19,5 | 495,3 | 1-1/2″ | 396,8 | 180 |

PHDM 177 | 7,5 | 1905 | 21.1 | 535,9 | 19,5 | 495,3 | 1-1/2″ | 396,8 | 180 |

Wissenswertes über die Technologie und unserer Hankinson Druckluftfilter Modelle!

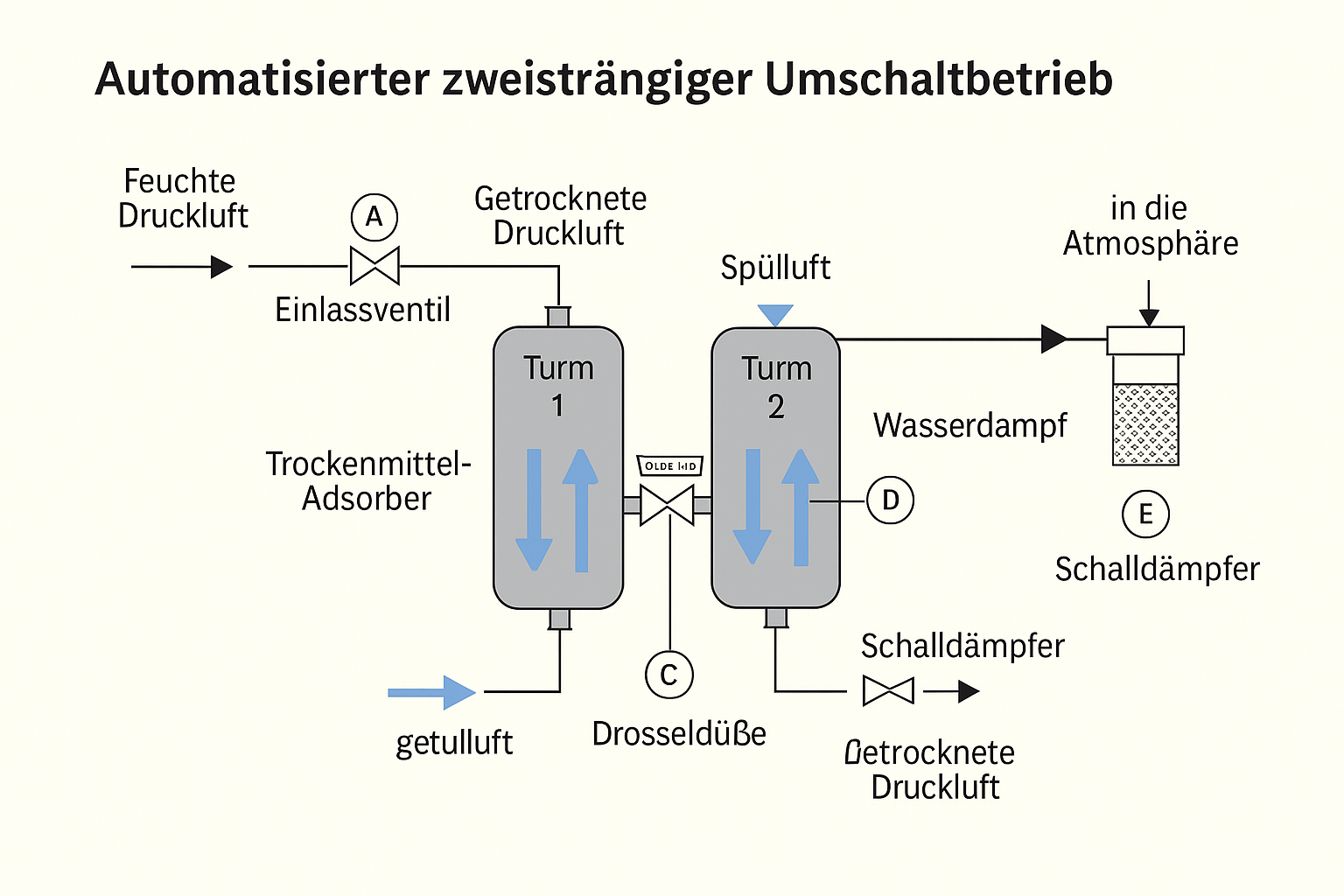

Regenerativer Trocknungszyklus der HSHD-Serie

Die HSHD-Serie nutzt ein vollautomatisiertes, zweisträngiges Adsorptionstrocknersystem mit Wechselbetrieb. Im aktiven Trocknungszyklus wird die feuchte Druckluft über das Einlassventil (A) in Turm 1 geleitet, durchströmt das Trockenmittelbett und verlässt über das Wechselventil (B) den Trockner als getrocknete Druckluft. Parallel wird ein kleiner Anteil dieser trockenen Luft über eine Drosseldüse (C) auf atmosphärischen Druck entspannt und in den zweiten Turm (Turm 2) zur Regeneration des Trockenmittels eingeleitet.

Diese Spülluft durchströmt Turm 2 von unten nach oben und nimmt die dort eingelagerte Feuchtigkeit auf. Die mit Wasserdampf gesättigte Luft wird anschließend über das Spül- und Wiederauffüllventil (D) sowie einen Schalldämpfer (E) in die Atmosphäre abgegeben. Nach Ablauf einer definierten Zeitspanne schließt das System das Spülventil, baut den Druck in Turm 2 wieder auf und schaltet dann die Ventilstellung um – der Hauptluftstrom wird nun durch Turm 2 getrocknet, während Turm 1 regeneriert wird. Dieser zyklische Umschaltbetrieb ermöglicht eine unterbrechungsfreie Versorgung mit trockener Druckluft bei konstantem Drucktaupunkt.

mehr zu unserer Technlogie…>

HSHD-Modelle nach Branche – die passende Lösung für jede Anwendung

Ob Labor, Pharma oder Industrie: Finden Sie das richtige Trocknermodell anhand von Einsatzbereich und Leistungsgröße.

Branchen:

Labortechnik & Analytik: Trockene Druckluft für Analysegeräte, Prüfstände, technische Arbeitsplätze

Medizintechnik: Versorgung von Diagnose- und Kalibriereinrichtungen

OEM-Systeme: Integration in gasbetriebene Geräte, modulare Systeme oder technische Möbel

Typische Anforderungen:

Geringer Luftverbrauch

Kompakte Bauform

ISO-Klasse 1 oder 2 Taupunkt

Branchen:

Pharmaindustrie: Steuer- und Prozessluft für Abfüllung, Dosierung, Tablettierung

Lebensmittelproduktion: Trockene Luft in hygienischen Verpackungszonen

Forschung & Laborumgebungen mit mittlerem Druckluftbedarf

Typische Anforderungen:

Zuverlässige Trocknung mit mittlerem Volumenstrom

Einfache Wartung, Dauerbetrieb

Integration in zentrale oder dezentrale Versorgungskonzepte

Branchen:

Elektronikfertigung: Reine Druckluft für empfindliche Bauteile und ESD-geschützte Bereiche

Automatisierung & Maschinenbau: Trockene Luft für Greifer, Ventile, CNC-Systeme

Verpackungstechnik: Luftversorgung für gesteuerte Verpackungsprozesse

Typische Anforderungen:

Konstante Drucktaupunkte bei wechselnder Auslastung

Versorgungsleistung für mehrere Verbraucher

Anschlussgrößen bis 1 Zoll

Branchen:

Prozesstechnik: Versorgung ganzer Produktionslinien mit trockener Luft

Hochtechnologie / PET-Produktion: Feuchteschutz bei hohen Dauerdurchflüssen

Kraftwerke & Anlagenbau: Drucklufttrocknung in kritischen Versorgungsnetzen

Typische Anforderungen:

24/7-Betrieb mit hohem Luftbedarf

Robuste Bauweise & einfache Wartung

Anschlussgrößen bis 1½ Zoll, Bauhöhen bis 1905 mm

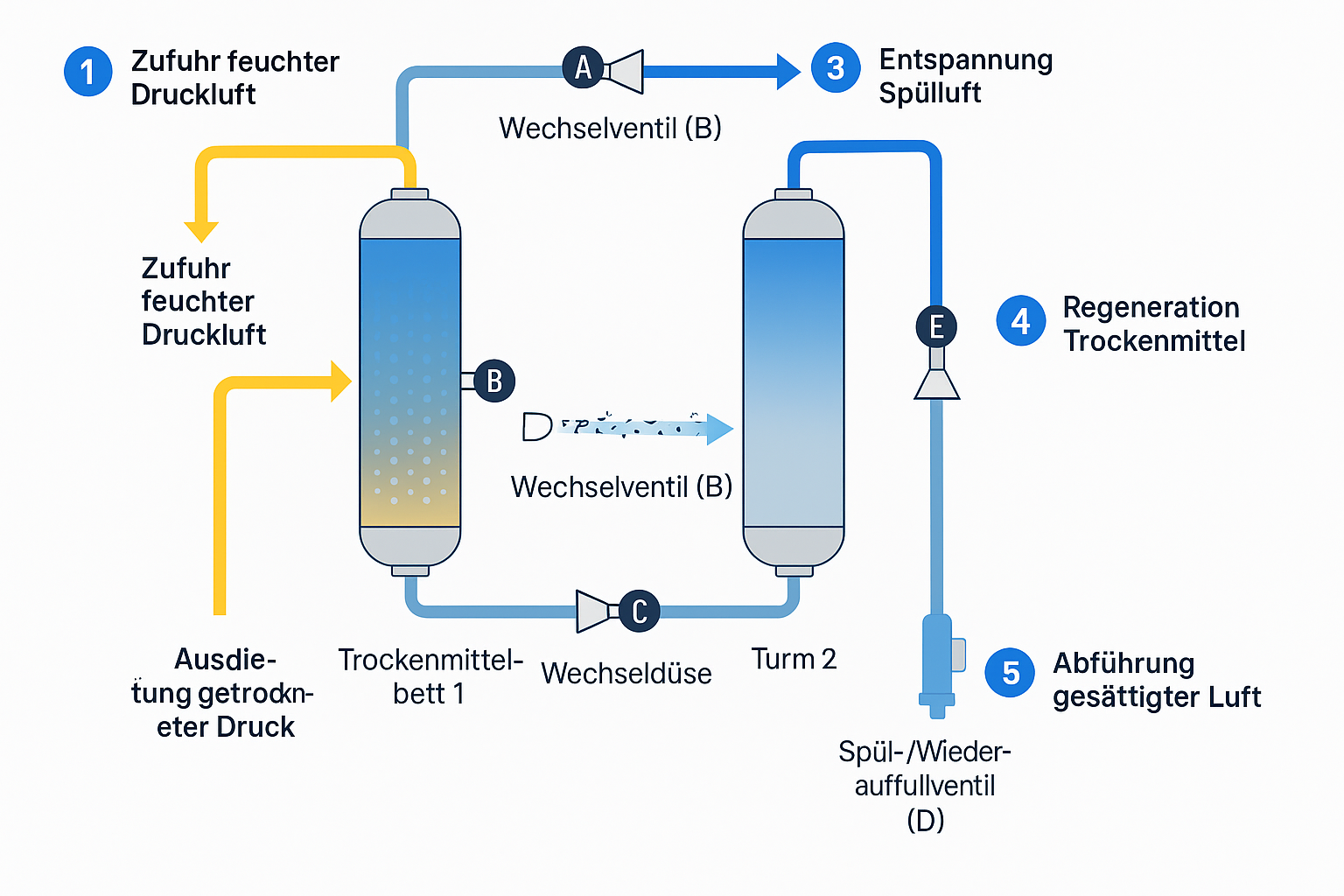

Funktionsweise der HSHD-Serie in 5 Schritten

-

Eintritt der feuchten Druckluft

Die feuchte, warme Druckluft strömt über das Einlassventil in den ersten Trocknungsturm (z. B. Turm 1), wo sie durch ein mit Trockenmittel gefülltes Bett geleitet wird.

-

Adsorption im aktiven Turm

Während die Luft den Turm durchströmt, adsorbiert das Trockenmittel die enthaltene Feuchtigkeit. Die getrocknete Luft verlässt den Trockner über ein Ausgangsventil – trocken und betriebsbereit.

-

Regeneration im zweiten Turm

Ein kleiner Anteil der getrockneten Luft wird auf atmosphärischen Druck entspannt und als Spülluft in den zweiten Turm geleitet. Dort entzieht sie dem gesättigten Trockenmittel die gespeicherte Feuchtigkeit.

-

Abluft und Druckwiederaufbau

Die mit Wasserdampf angereicherte Spülluft wird über ein Rückschlagventil und einen Schalldämpfer kontrolliert in die Umgebung abgeführt. Gleichzeitig beginnt der Wiederaufbau des Drucks im regenerierten Turm.

-

Umschaltung des Luftstroms

Nach Ablauf eines festgelegten Zyklus schaltet das Ventilsystem automatisch um: Der zuvor regenerierte Turm übernimmt nun die Trocknung, während der erste Turm regeneriert wird. Der Prozess wiederholt sich kontinuierlich.

HIGHLIGHT

Beratung anfordern

Rund-um-die-Uhr-Druckluftservice, 365 Tage im Jahr – unsere Druckluft-Hotline

Box 1

Text box description goes here

Box 2

Text box description goes here

Branchenbezogene Einsatzgebiete für Hankison Kältetrockner

Konstante Druckluftqualität für Produktion und Reinräume

Vermeidung von Feuchte in Steuerungen und Dosiersystemen

FLEX-Serie für Prozessluft, HHPR-Serie für kritische Druckniveaus

Vermeidung von Feuchtigkeitseinträgen in explosionsgefährdeten Bereichen

Prozesssicherheit durch konstante Taupunkte

HHPR-Serie für Hochdruckprozesse mit erhöhtem Sicherheitsbedarf

Trockene Steuerluft für Abfüll-, Misch- und Verpackungslinien

Adsorption von Feuchtigkeit zur Vermeidung von Produktverunreinigung

Einsatz der FLEX-Serie für energieeffiziente Trocknung bei wechselndem Volumenstrom

Drucklufttrocknung in Blasform- und Spritzgussprozessen (z. B. PET-Produktion)

Einsatz von HHPR-Kältetrocknern für Druckbereiche bis 44 bar

FLEX-Serie in produktionsnahen Bereichen mit variabler Auslastung

Trockene Prozessluft für Robotik, Lackierung, Montage

Schutz sensibler Pneumatik und Steuerungskomponenten

FLEX-Serie für variable Produktionslasten in Montage- und Prüfbereichen

Pneumatische Anlagen, Bearbeitungszentren, CNC-Steuerungen

Vermeidung von Korrosion und Druckluft-Stillständen

Kombination aus FLEX-Serie für Standarddruck und HHPR-Serie für Spezialanwendungen

HIGHLIGHT

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Firmenanschrift

Pneumatic Products Raupach GmbH

Druckluft- und Adsorptionstechnik

Aschaffenburger Straße 5

D-64546 Mörfelden-Walldorf

© Copyright 2024 Pneumatic Products Raupach GmbH. All right reserved.