HTA-Serie – Hochtemperatur-Nachfilter von Hankison

Langlebiger Schutz bei erhöhter Staubbelastung

Die Hochtemperatur-Nachfilter der Hankison HTA-Serie wurden speziell für den Einsatz hinter beheizten Adsorptionstrocknern entwickelt. Dank ihrer robusten Bauweise und hohen Aufnahmekapazität für Trockenmittelstaub filtern sie zuverlässig selbst bei stark brüchigem Trockenmittel – ohne frühzeitig zu verstopfen. Das Ergebnis: maximale Standzeit, weniger Wartungsaufwand und dauerhaft geschützte Druckluftsysteme.

ERSATZTEILE

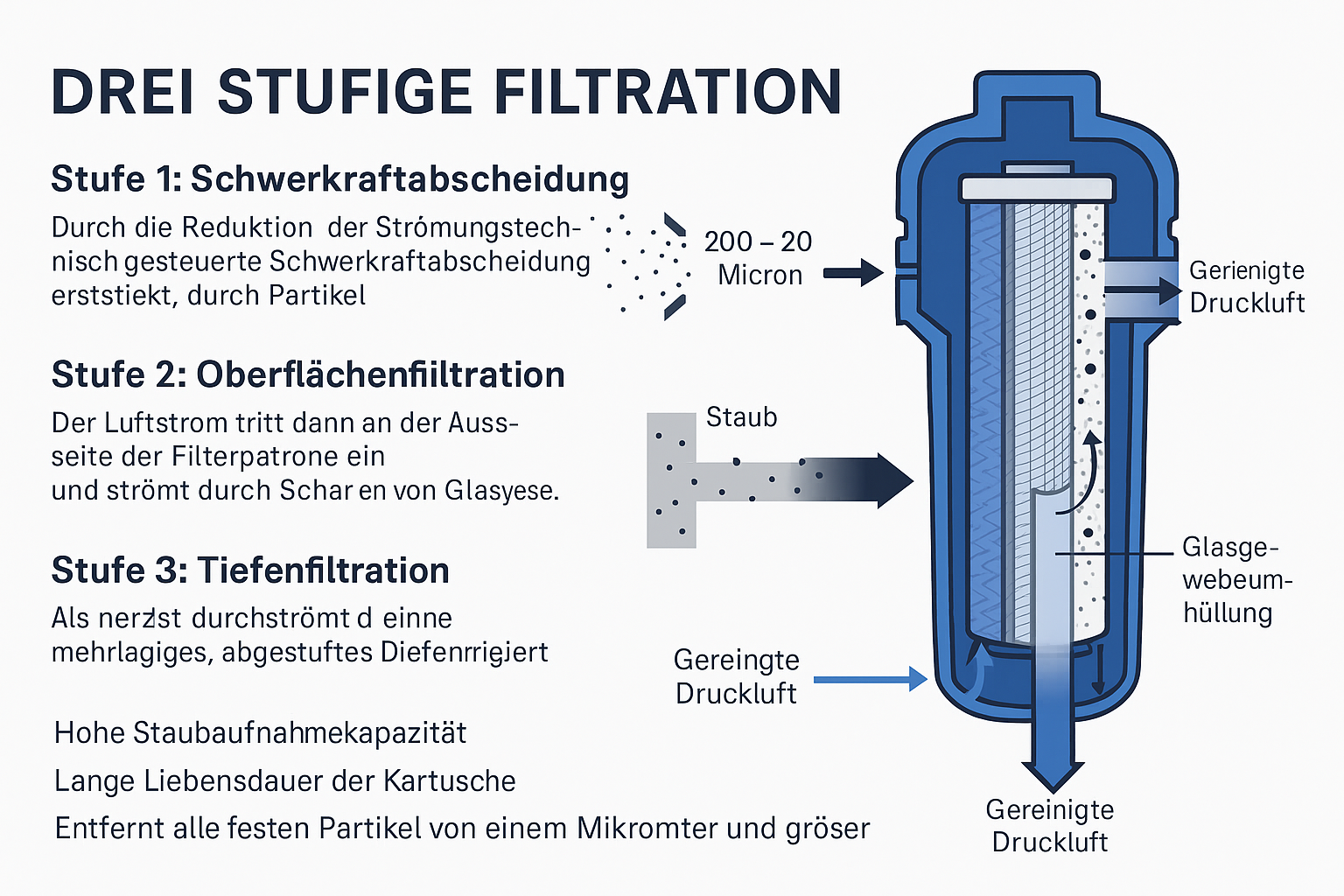

Druckluft, die aus Trockenmittel-Trocknern austritt, enthält häufig feine Feststoffe, die durch Abrieb des Trockenmittels entstehen. Bei unbeheizten Systemen liegt die Staubkonzentration typischerweise bei bis zu 0,05 ppm, bei beheizten Trocknern kann sie auf bis zu 5 ppm ansteigen. Die Partikelgrößen reichen dabei von etwa 200 Mikrometern bis 1 Mikrometer. Um diese Verunreinigungen zuverlässig zu entfernen, verlangsamt das HTA-Filtergehäuse gezielt den Luftstrom und lenkt ihn um, sodass grobe Partikel effektiv durch Schwerkraft abgeschieden werden.

Ausgelegt für den Einsatz unter hoher thermischer und mechanischer Belastung, erreichen die HTA-Filterelemente eine zuverlässige Abscheidung aller Feststoffe ab 1 Mikrometer – auch bei stark brüchigem Trockenmittel. Hohe Staubaufnahmekapazität, lange Standzeiten und Temperaturbeständigkeit bis 232 °C (450 °F) sorgen für Prozesssicherheit und geringeren Wartungsaufwand in anspruchsvollen Druckluftsystemen. So lassen sich nachgelagerte Komponenten dauerhaft schützen und die Druckluftqualität nachhaltig sichern.

HIGHLIGHT

Entdecken Sie unsere...

...Hankinson Produkte

ISO Klasse 4 & 5 Zertifizierungen

Für Industrien, die höchste Luftqualitätsstandards verlangen, sind Hankison Kältetrockner in ISO Klasse 4 und ISO Klasse 5 zertifizierte Optionen erhältlich, die sicherstellen, dass die erzeugte Luft frei von Restwassergehalt ist.

Die HTA-Serie von Hankison wurde speziell für den Einsatz hinter beheizten Trockenmittel-Trocknern entwickelt und ist für Druckluftanwendungen mit hoher Staubbelastung bei Temperaturen bis 232 °C (450 °F) ausgelegt. Je nach Modell decken die Filter Durchflussbereiche von 100 bis 11.400 scfm (170 bis 19.369 nm³/h) ab und sind mit Anschlussgrößen von 1” NPT bis 8” ANSI-Flansch erhältlich. Die Gehäuseausführungen reichen vom kompakten Kopf/Schüssel-Design bei kleineren Modellen (HTA100–HTA200) bis hin zu robusten Druckbehältervarianten für Hochvolumenanwendungen (ab HTA400). Der maximale Betriebsdruck liegt modellabhängig bei 250 psig (17,6 barg) für kleinere Bauformen und 165 psig (11,6 barg) für große Druckbehälter.

Alle Modelle verwenden hocheffiziente Ersatzpatronen (Typ 0740) in abgestufter Anzahl – von einer Kartusche im HTA100 bis zu 19 Kartuschen im größten Modell HTA11400. Die Konstruktion ermöglicht eine effektive Abscheidung von Feststoffen ab 1 Mikrometer aufwärts und verhindert zuverlässig die Verstopfung durch Trockenmittelabrieb. Dank strömungsoptimierter Gehäusegeometrie fallen größere Partikel durch Schwerkraft vorab aus, bevor sie die Filterpatrone erreichen. Das Resultat: eine lange Standzeit, hohe Betriebssicherheit und konstante Druckluftqualität auch unter extremen Bedingungen. Die HTA-Serie bietet damit eine bewährte Lösung für den industriellen Hochtemperaturbereich mit erhöhter Partikelbelastung.

Im Folgenden erhalten Sie eine detaillierte Übersicht zu allen verfügbaren Modellen, inklusive Anschlussgrößen, Filterempfehlungen, Heizleistung, Abmessungen und Gewicht – zur schnellen Orientierung für Ihre konkrete Anwendung.

– Modell | Maximaler Durchfluss bei 100 psig (6,7 barg) | Gehäusetyp | MWP (1) bei 450°F (232°C) | Ein-/ Ausgangsanschluss | Ersatzpatronen Nummer | Benötigte Menge | – Maße | Abmessungen (ZOLL) | Gewicht | |||

scfm | nm 3 /h | psig | barg | In | Modell | H | H | (LBS) | ||||

HTA100 | 100 | 170 | Kopf/Schüssel | 250 | 17,6 | 1″ NPT | 0740-1 | 1 | HTA100 | 4.25 | 14.31 | 13.0 |

HTA200 | 200 | 340 | Kopf/Schüssel | 250 | 17,6 | 1″ NPT | 0740-2 | 1 | HTA200 | 4.25 | 23.81 | 19.0 |

HTA400 | 400 | 680 | Druckbehälter | 165 | 11.6 | 3″ NPT | 0740-3 | 1 | HTA400 | 10.25 | 39.56 | 95.0 |

HTA600 | 600 | 1019 | Druckbehälter | 165 | 11.6 | 3″ NPT | 0740-4 | 1 | HTA600 | 10.25 | 39.56 | 95.0 |

HTA1200 | 1200 | 2039 | Druckbehälter | 165 | 11.6 | 3″ NPT | 0740-4 | 2 | HTA1200 | 16.0 | 41.44 | 159.0 |

HTA1800 | 1800 | 3058 | Druckbehälter | 165 | 11.6 | 3″ NPT | 0740-4 | 3 | HTA1800 | 16.25 | 43.25 | 219.0 |

HTA2400 | 2400 | 4078 | Druckbehälter | 165 | 11.6 | 4″ ANSI FLG | 0740-4 | 4 | HTA2400 | 20.0 | 54.69 | 236.0 |

HTA3000 | 3000 | 5097 | Druckbehälter | 165 | 11.6 | 4″ ANSI FLG | 0740-4 | 5 | HTA3000 | 20.0 | 54.69 | 239.0 |

HTA4800 | 4800 | 8155 | Druckbehälter | 165 | 11.6 | 6″ ANSI FLG | 0740-4 | 8 | HTA4800 | 24.0 | 53.00 | 319.0 |

HTA6600 | 6600 | 11213 | Druckbehälter | 165 | 11.6 | 6″ ANSI FLG | 0740-4 | 11 | HTA6600 | 28.0 | 62.00 | 548.0 |

HTA8400 | 8400 | 14272 | Druckbehälter | 165 | 11.6 | 6″ ANSI FLG | 0740-4 | 14 | HTA8400 | 28.0 | 62.00 | 548.0 |

HTA11400 | 11400 | 19369 | Druckbehälter | 165 | 11.6 | 8″ ANSI FLG | 0740-4 | 19 | HTA11400 | 33.0 | 68.19 | 772.0 |

Die HTA-Serie umfasst Hochtemperatur-Nachfilter für Volumenströme von 100 bis 11.400 scfm (170 bis 19.369 nm³/h) und bietet zuverlässigen Schutz vor Trockenmittelabrieb hinter beheizten Adsorptionstrocknern. Dank robuster Konstruktion, optimierter Strömungsführung und modularer Kartuschentechnologie sind die Modelle flexibel einsetzbar – vom dezentralen Anlagenbetrieb bis zur zentralen Druckluftaufbereitung in Großanlagen.

Alle Modelle sind für Temperaturen bis 232 °C ausgelegt, entfernen Partikel ab 1 µm und gewährleisten durch ihre hohe Staubaufnahmekapazität eine lange Standzeit bei minimalem Wartungsaufwand.

HTA-Serie – Modellübersicht & Leistungsbereiche

HTA100–HTA200

Kompakte Filtereinheiten mit Kopf-/Schüssel-Design für kleinere Volumenströme bis 340 nm³/h.

Anschluss: 1” NPT • Bauform: kompakt • Kartuschenanzahl: 1

HTA400–HTA600

Mittlere Leistungsklasse für standardisierte industrielle Anwendungen bis 1.020 nm³/h.

Anschluss: 3” NPT • Bauform: Druckbehälter • Kartuschenanzahl: 1

HTA1200–HTA3000

Für kontinuierlichen Betrieb in prozesskritischen Umgebungen bis 5.100 nm³/h.

Anschluss: 3”–4” ANSI Flansch • Kartuschenanzahl: 2–5

HTA4800–HTA11400

Hochleistungsfilter für große Druckluftsysteme mit starkem Staubanfall bis 19.369 nm³/h.

Anschluss: 6”–8” ANSI Flansch • Kartuschenanzahl: 8–19

Wissenswertes über die Technologie und unserer Hankinson Druckluftfilter Modelle!

HTA-Serie – Hochleistungsfiltertechnologie für industrielle Druckluftsysteme

Die Technologie der HTA-Serie basiert auf einem mehrstufigen Filtrationsaufbau, der gezielt für Druckluftsysteme mit erhöhtem Staubanfall hinter beheizten Adsorptionstrocknern entwickelt wurde. In der ersten Stufe erfolgt eine strömungstechnisch gesteuerte Schwerkraftabscheidung: Durch die Reduktion der Luftgeschwindigkeit und eine gezielte Umlenkung sinken grobe Partikel von bis zu 200 Mikrometer kontrolliert zu Boden. In der nachfolgenden Oberflächenfiltration wird der Luftstrom über ein mehrlagiges Glasfasergewebe geführt. Dort lagert sich der feine Staub auf der Außenseite der Filterpatrone ab, wodurch ein poröser Filterkuchen entsteht, der den Abscheidegrad kontinuierlich erhöht. Die so gebildete Schicht wirkt als effektive, selbstverstärkende Barriere für weitere Partikel.

Ergänzt wird das System durch eine dritte Stufe: die Tiefenfiltration. Hier wird die vorgereinigte Druckluft durch ein abgestuft aufgebautes Filtermedium geleitet, das restliche Feinanteile ab 1 Mikrometer zuverlässig zurückhält. Die Struktur des Mediums ist so konzipiert, dass es eine hohe Partikelbindung bei minimalem Differenzdruck ermöglicht – entscheidend für energieeffizienten Dauerbetrieb. Eine integrierte Glasgewebeummantelung schützt vor Faserfreisetzung und stabilisiert das Filterelement bei Temperaturen bis 232 °C. In Summe bietet die HTA-Serie ein durchgängig abgestimmtes Filtersystem, das für hohe Standzeiten, geringe Wartungsintervalle und konstante Druckluftqualität in anspruchsvollen Industrieumgebungen sorgt.

Branchenorientierte Anwendung der NGF-Modelle

Welches Modell passt zu Ihrer Branche? Einsatzbereiche im Überblick

Für kleinere Druckluftsysteme und dezentrale Anwendungen

Typische Branchen & Anwendungen:

Labor- & Messtechnik – Schutz sensibler Steuerluftsysteme

Kunststoffverarbeitung (kleine Anlagen) – Trocknerabsicherung bei Spritzguss

Medizintechnik – Reinluftsysteme mit punktueller Filtration

Kompakte Automationszellen – Nachfilterung in Einzelanwendungen

Für mittlere Druckluftnetze mit moderater Staubbelastung

Typische Branchen & Anwendungen:

Verpackungsindustrie – Druckluftreinigung hinter beheizten Trocknern

Lebensmittel- & Getränkeindustrie – Schutz von Steuer- und Prozessluft

Maschinenbau – Pneumatiksysteme in Serienfertigung

Pharmaindustrie (Hallenversorgung) – Normgerechte Luftaufbereitung

Für prozesskritische Anlagen mit hohem Luftbedarf

Typische Branchen & Anwendungen:

Automobilproduktion – zentrale Druckluftfilterung für Lackier- & Montagestraßen

Chemische Industrie – Partikelabscheidung vor Instrumenten- und Prozessluftnetzen

Elektronikfertigung – Trocknernachfiltration bei empfindlichen Fertigungsprozessen

Papierindustrie – Absicherung bei großflächigem Steuerluftbedarf

Für Großanlagen, zentrale Versorgung und Hochlastbetrieb

Typische Branchen & Anwendungen:

Energieerzeugung / Kraftwerke – Instrumentenluft mit hoher Reinheitsanforderung

Zement- & Baustoffindustrie – Staubfiltration in robusten Druckluftsystemen

Petrochemie & Raffinerien – Nachfiltration bei extremen Temperaturen & Belastungen

Stahl- & Schwerindustrie – Schutz großer Versorgungsnetze mit hoher Partikellast

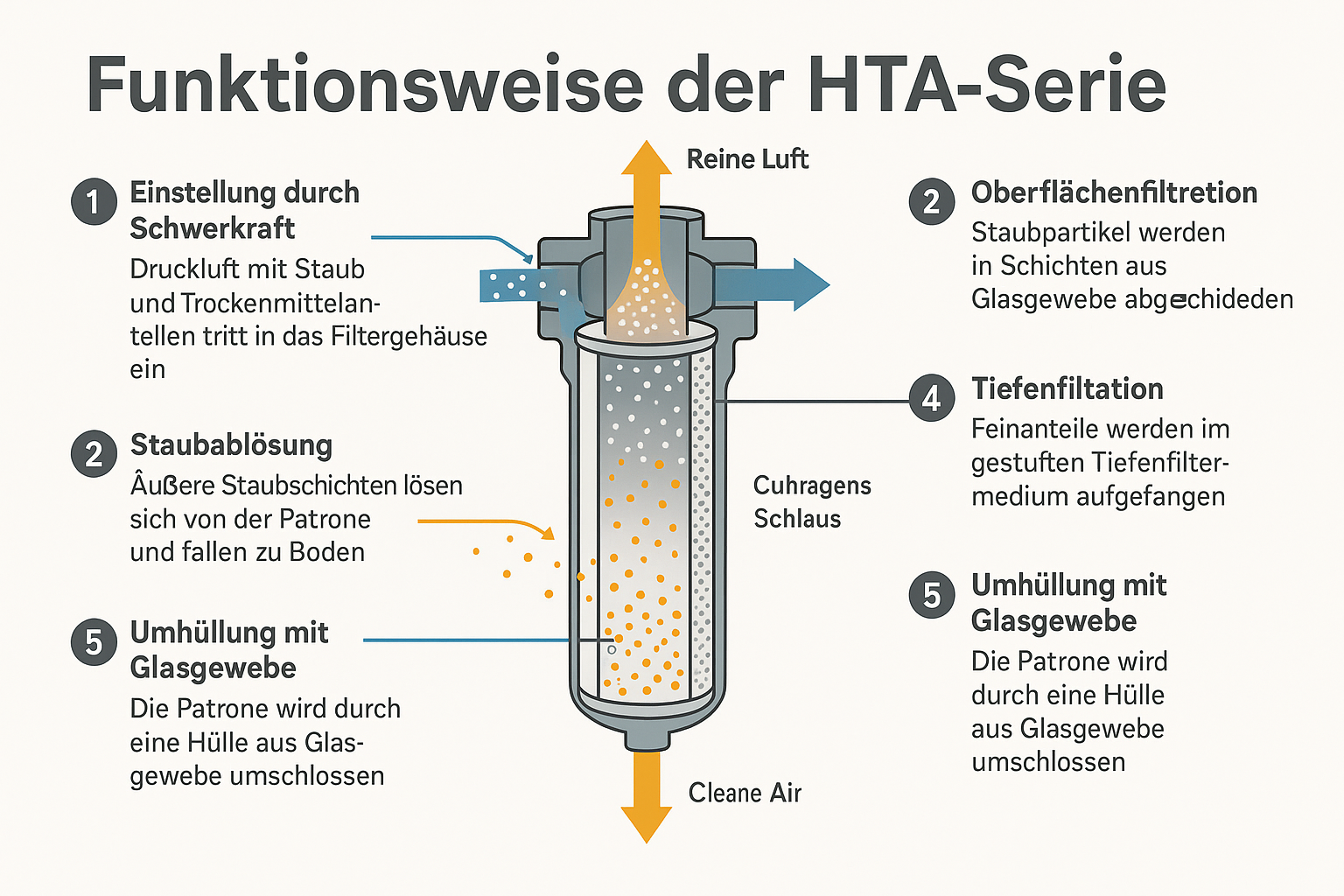

Funktionsweise der HTA-Serie in 5 Schritten

-

Eintritt der staubbeladenen Druckluft

Die nachgeschaltete Druckluft hinter einem Trockenmittel-Trockner enthält typischerweise Trockenmittelabrieb in Konzentrationen von bis zu 5 ppm (nach Gewicht) bei beheizten Systemen. Die Partikelgrößen reichen dabei von ca. 200 µm bis 1 µm. Diese Luft strömt mit Prozessdruck (bis 6,7 barg) in das HTA-Gehäuse ein.

-

Primäre Abscheidung durch Schwerkraft und Strömungsumlenkung

Im ersten Abschnitt des Filtergehäuses erfolgt durch eine gezielte Strömungsführung eine abrupte Richtungsänderung sowie eine kontrollierte Reduktion der Strömungsgeschwindigkeit. Dadurch sedimentieren Partikel im Bereich von 200 bis 20 µm vor der eigentlichen Filterstufe – ohne die Kartusche zu belasten.

-

Oberflächenfiltration an der äußeren Patronenschicht

Der Luftstrom trifft nun auf die Außenseite der Filterpatrone, die mit einem mehrlagigen Glasgewebe umhüllt ist. Feinstaub sammelt sich zunächst als Einzelpartikel, bildet dann durch Brückenbildung zwischen Fasern eine erste Filterschicht und verstärkt so die Rückhaltewirkung. Die entstehende Staubschicht wirkt wie ein zusätzlicher Vorfilter und bleibt luftdurchlässig.

-

Selbstreinigender Effekt durch kontrollierte Ablösung

Bei zunehmender Staubbelastung verdichtet sich das äußere Staubbett. Sobald ein kritischer Strömungswiderstand erreicht ist, lösen sich die äußeren Schichten segmentweise ab und sinken durch Eigengewicht in den Gehäuseboden. So wird ein kontinuierlicher Betrieb ohne plötzlichen Druckanstieg ermöglicht.

-

Tiefenfiltration & Partikelrückhaltung >1 µm

Die vorgereinigte Luft wird nun durch ein mehrlagiges, abgestuftes Tiefenfiltermedium geleitet. Feinpartikel ab 1 µm werden durch mechanische Blockierung, Trägheit und Diffusion sicher abgeschieden. Eine abschließende innere Glasfaserummantelung verhindert die Migration von Fasern, stabilisiert die Struktur und schützt bei hohen Temperaturen bis zu 232 °C.

HIGHLIGHT

Beratung anfordern

Rund-um-die-Uhr-Druckluftservice, 365 Tage im Jahr – unsere Druckluft-Hotline

Box 1

Text box description goes here

Box 2

Text box description goes here

Branchenbezogene Einsatzgebiete für Hankison Kältetrockner

Konstante Druckluftqualität für Produktion und Reinräume

Vermeidung von Feuchte in Steuerungen und Dosiersystemen

FLEX-Serie für Prozessluft, HHPR-Serie für kritische Druckniveaus

Vermeidung von Feuchtigkeitseinträgen in explosionsgefährdeten Bereichen

Prozesssicherheit durch konstante Taupunkte

HHPR-Serie für Hochdruckprozesse mit erhöhtem Sicherheitsbedarf

Trockene Steuerluft für Abfüll-, Misch- und Verpackungslinien

Adsorption von Feuchtigkeit zur Vermeidung von Produktverunreinigung

Einsatz der FLEX-Serie für energieeffiziente Trocknung bei wechselndem Volumenstrom

Drucklufttrocknung in Blasform- und Spritzgussprozessen (z. B. PET-Produktion)

Einsatz von HHPR-Kältetrocknern für Druckbereiche bis 44 bar

FLEX-Serie in produktionsnahen Bereichen mit variabler Auslastung

Trockene Prozessluft für Robotik, Lackierung, Montage

Schutz sensibler Pneumatik und Steuerungskomponenten

FLEX-Serie für variable Produktionslasten in Montage- und Prüfbereichen

Pneumatische Anlagen, Bearbeitungszentren, CNC-Steuerungen

Vermeidung von Korrosion und Druckluft-Stillständen

Kombination aus FLEX-Serie für Standarddruck und HHPR-Serie für Spezialanwendungen

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Ut elit tellus, luctus nec ullamcorper mattis, pulvinar dapibus leo.

Firmenanschrift

Pneumatic Products Raupach GmbH

Druckluft- und Adsorptionstechnik

Aschaffenburger Straße 5

D-64546 Mörfelden-Walldorf

© Copyright 2024 Pneumatic Products Raupach GmbH. All right reserved.